新闻资讯

内蒙古鄂尔多斯单悬臂门式起重机厂家 单悬臂门式起重机与搬运车辆的协同作业:适配逻辑与场景实操解析

单悬臂门式起重机与搬运车辆的协同作业是提升物料周转效率的核心环节,其适配性直接决定场地运营效能。这种协同需紧密围绕搬运车辆类型、物料特性及场地布局设计,依据《起重机械安全规程》与《场内机动车辆安全作业规范》,满足 “空间契合 - 节奏匹配 - 安全冗余” 的核心要求,目前已在物流仓储、散货处理、预制构件场等场景形成成熟应用模式。

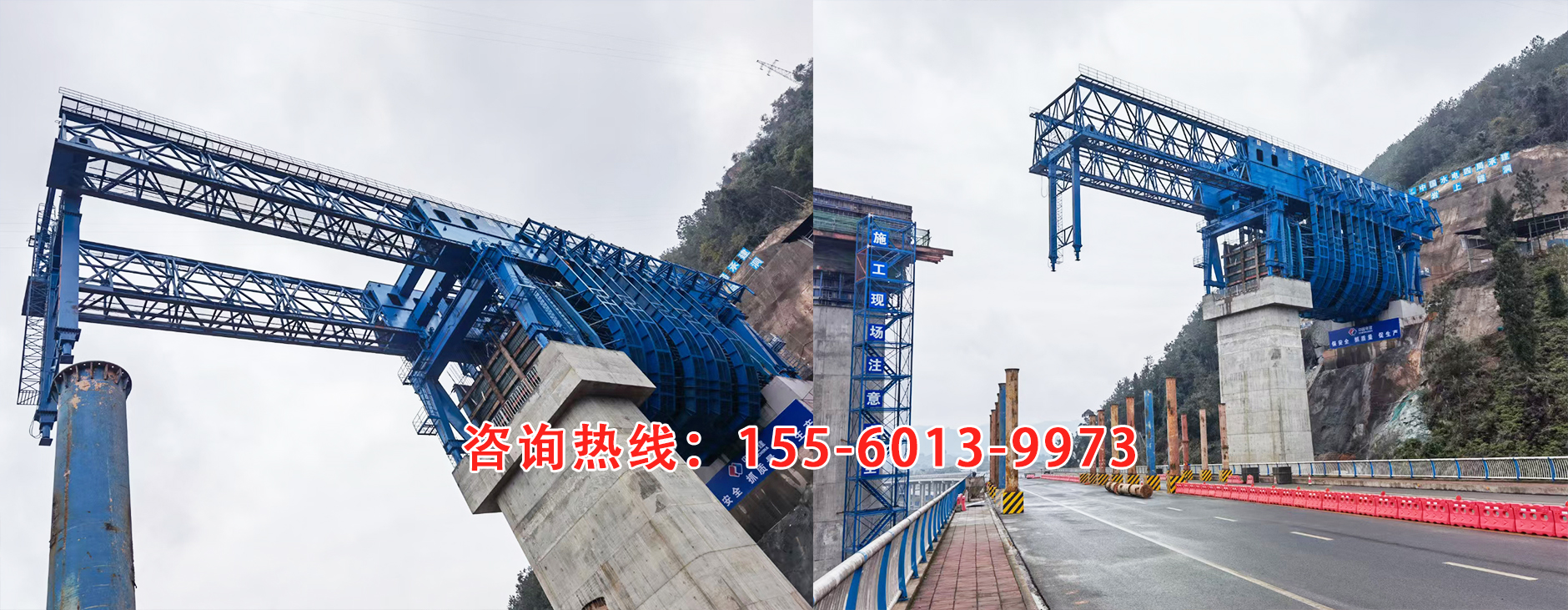

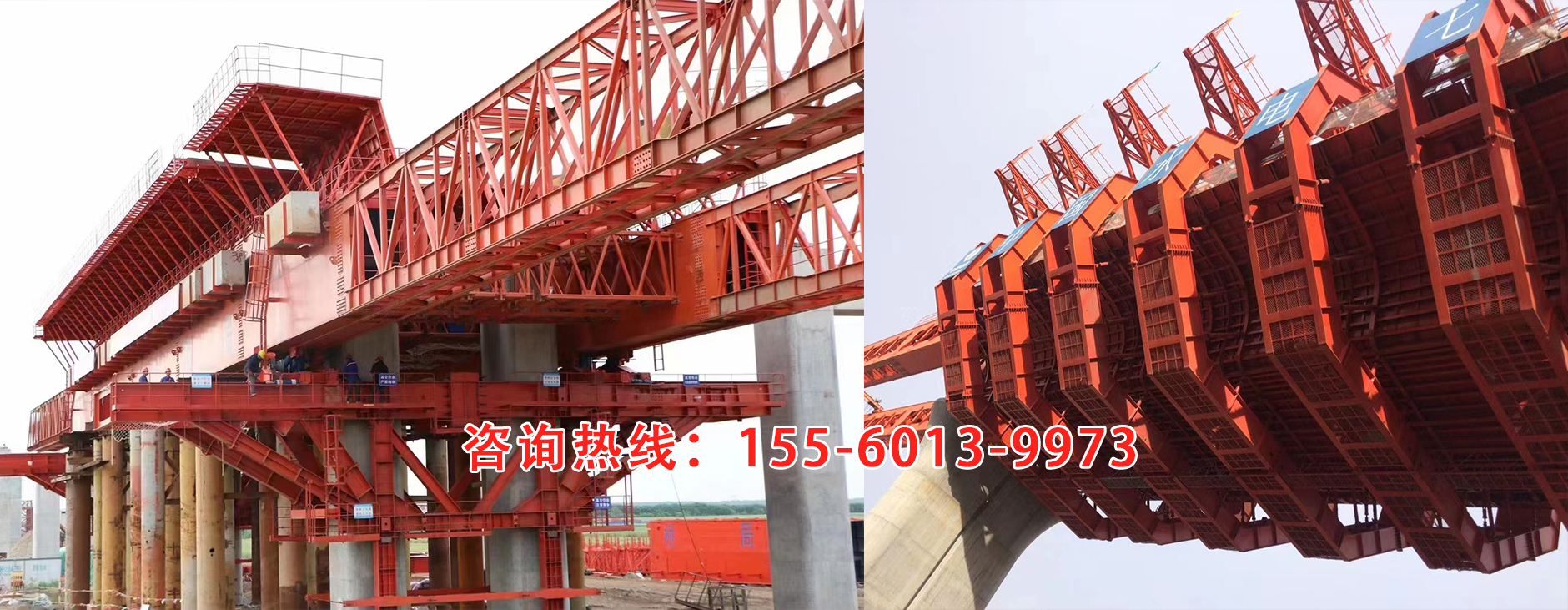

结构选型与场地布局是协同作业的基础前提。物流仓储中心常用叉车作为水平搬运载体,单悬臂门机多采用 L 型支腿结构,轨距控制在 8-10 米,预留 3 米宽叉车通行通道,12 米长悬臂可覆盖货架区与叉车装卸缓冲区,确保门机吊具落点与叉车货叉对位误差不超过 0.3 米。散货码头中,门机需与装载机、集卡协同作业,常选用 C 型支腿设计,轨距加宽至 12-15 米,支腿间距预留集卡转弯半径,18 米悬臂覆盖卸料点与堆料区,配合装载机清舱作业时,门机变幅机构可预留 2 米安全距离避免碰撞。预制构件场针对运梁车这类重型车辆,门机支腿底部加装调平装置,轨距适配运梁车宽度,悬臂长度按梁体转运路径精准计算,确保吊装与车辆接料无缝衔接。

场景分化下的协同模式呈现鲜明针对性。物流仓储场景中,门机与电动叉车形成 “垂直 - 水平” 转运闭环:门机通过仓储管理系统(WMS)接收货位指令,将托盘货物从货架吊运至地面缓冲区,起升速度设为 15m/min,与叉车 2 分钟 / 托盘的装卸节奏精准匹配,地面指挥人员通过对讲机同步门机落料与叉车取货信号。散货码头的门机与装载机、集卡协同更注重效率衔接:青岛港前港公司在铁矿石卸船作业中,门机通过防碰撞雷达获取装载机实时位置,利用图像识别技术计算抓斗与车辆最短距离,当抓斗高度低于 5 米时自动减速,确保散货精准落入集卡车厢,避免物料撒漏。预制构件场则强调门机与运梁车的精度协同,门机配备激光定位系统,将 T 梁吊至运梁车时,通过变频调速控制起升速度 0.8m/min,运梁车停稳后触发门机落料联锁,对位精度控制在 2 毫米以内。

安全保障体系围绕协同全流程构建。设备交互层面,门机与搬运车辆均加装位置感知模块,通过实时数据交互实现动态避让 —— 当集卡进入门机作业半径时,门机运行机构自动减速,距离小于 1.5 米时触发停止指令,待车辆离开后恢复作业。硬件防护上,门机悬臂下方安装红外警示带,车辆进入作业区时自动声光报警,轨道端部设置缓冲器,避免车辆失控撞击门机支腿。软件逻辑方面,南沙四期码头通过算法优化门机与智能导引车(IGV)的动作时序,设定抓斗起升至安全高度(高于车辆 2 米)后,IGV 才允许进入接货区,形成操作闭锁机制。此外,场地通过布局优化降低协同风险,如采用环形车道设计分离门机作业区与车辆通行区,避免交叉干扰。

操作与维护流程需适配协同作业节奏。日常作业采用 “远程监控 + 现场指挥” 双模式:门机司机通过控制台实时查看车辆位置与吊具状态,青岛港的 “一对二操作” 模式中,司机可同时监管两台门机与四台集卡的协同,异常时直接人工干预。维护工作聚焦协同关键部件:每日检查门机防碰撞传感器与车辆定位模块的信号连续性,每周校准两者的距离检测精度,每月测试联锁保护功能,确保数据交互与动作响应的可靠性。某物流中心通过 “夜间维保、日间巡检” 制度,将协同作业故障率控制在每月 0.2 次以内,未发生设备碰撞事故。

从应用现状看,10-20 吨级门机与叉车的协同组合在物流仓储占比超 70%,25-30 吨级门机与集卡、装载机的搭配在散货码头应用率达 85%。这种以 “空间适配为基础、节奏匹配为核心、安全可控为保障” 的协同逻辑,成为各类场地提升物料转运效率的关键支撑。