新闻资讯

辽宁盘锦造船龙门吊厂家 造船龙门吊甲板与构件安装:流程规范与场景适配实践解析

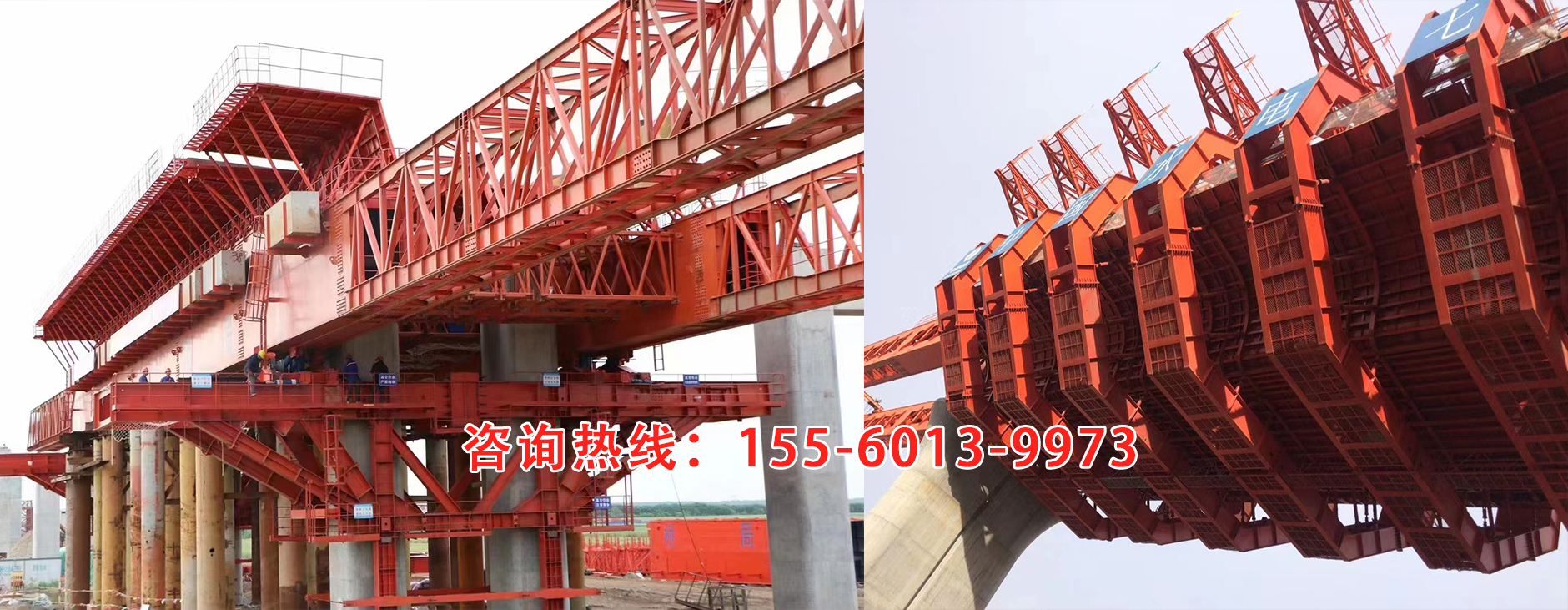

造船龙门吊甲板与构件安装是船舶总装阶段衔接结构成型与功能实现的关键工序,其作业质量直接决定船体强度完整性与设备适配精度。作为覆盖从基础结构到功能部件的核心施工环节,该过程需结合甲板类型、构件特性及船舶吨位,通过吊具适配、流程管控与精度校准的协同运作,实现安全吊装与精准就位,目前已形成标准化的场景适配体系。

安装前的吊具选型与基准准备是作业落地的基础前提,核心围绕载荷特性与定位精度展开。甲板分段吊装需根据重量与形状匹配专用吊具:10-50 吨的普通甲板分段多采用 A 型吊环,通过双面安装腹板增强承重能力,适配 100 吨以下龙门吊作业;上层建筑甲板分段因结构复杂,通常选用 C 型或 J-25T-1 型吊环,其设计载荷覆盖 20-30 吨,能适配机舱、艏楼等特殊区域的分段吊装需求。构件安装则需区分轻重等级:小型支架类构件采用单体吊钩配合吊带,大型烟囱、桅杆等构件则需定制联体吊具,通过多吊点分散载荷避免形变。基准准备环节需提前用激光经纬仪标注安装基准线,甲板安装以龙骨中心线为基准,构件安装则需校准与船体肋骨线的对位关系,确保定位偏差控制在毫米级。

甲板安装流程根据船舶类型与分段规模呈现明确差异。货舱甲板采用 "多段对接" 模式,龙门吊先将单块甲板分段吊至预定位置,通过线锤校准中心线偏差不超过 2 毫米,再用水平仪调整水平度,确保同跨甲板高低差≤5 毫米,最后通过临时支撑固定后进行焊接。上层建筑甲板安装更注重层间对齐,中船九院在 2000 吨龙门吊作业中,采用 "自上而下" 的吊装顺序,先吊装底层甲板奠定基础,每层甲板就位时需用全站仪复测标高,偏差控制在 ±3 毫米内,适配超大型船舶的多层建筑结构需求。对于超宽甲板分段,如 20000TEU 集装箱船的货舱甲板,需采用双小车协同吊装,通过同步控制技术保证两端起升速度一致,避免分段受力不均导致的变形。

构件安装则依据功能属性实施差异化管控,兼顾结构强度与功能适配。受力型构件如舱壁支架、龙骨附件,安装时需严格遵循 "先定位后加固" 原则:龙门吊将构件吊至安装位置后,先用点焊临时固定,再通过经纬仪校验垂直度,倾斜度偏差控制在 1/1000 以内,确认无误后进行满焊作业。设备适配型构件如起重机基座、系泊设备安装座,精度要求更为严苛:安装前需用铣削工艺处理接触面,吊装时通过龙门吊微动模式调整位置,确保螺栓孔对位误差≤0.5 毫米,满足后续设备安装的装配需求。在沿海船厂作业时,构件安装后还需额外进行防腐处理,焊接部位涂刷防锈底漆与面漆,干膜厚度达 200μm 以上抵御盐雾侵蚀。

安全与精度管控贯穿作业全程,依赖技术手段与流程规范双重保障。吊装实施前必须执行试吊程序,将甲板或构件起升 200-300 毫米后悬停,检查吊具受力、制动性能及龙门吊稳定性,确认无误后方可继续作业。大吨位作业中,如惠生重工 2000 吨龙门吊吊装超宽甲板时,采用双塔架液压同步提升技术,通过 8 台 450t 液压千斤顶协同运作,确保吊装过程平稳无晃动。环境适配方面,需通过风速仪实时监测工况,风力超过 6 级时立即启动夹轨器锁死设备,避免吊载过程中出现偏移。安装完成后,需对甲板焊缝进行无损检测,对构件安装精度进行第三方复核,出具专项检测报告后方可进入下道工序。

从应用本质看,甲板与构件安装的核心逻辑是 "载荷适配 - 精度把控 - 场景响应" 的三维协同:吊具选型回应 "安全承载" 需求,流程规范解决 "精准就位" 问题,环境适配保障 "作业稳定" 目标。这套经过实践检验的作业体系,为不同吨位船舶的结构成型与功能实现提供了核心技术支撑。