新闻资讯

广西柳州架桥机厂家 隧桥精准衔接 零距高效架梁——铁路架桥机隧道口零距离/短距离架梁解决方案

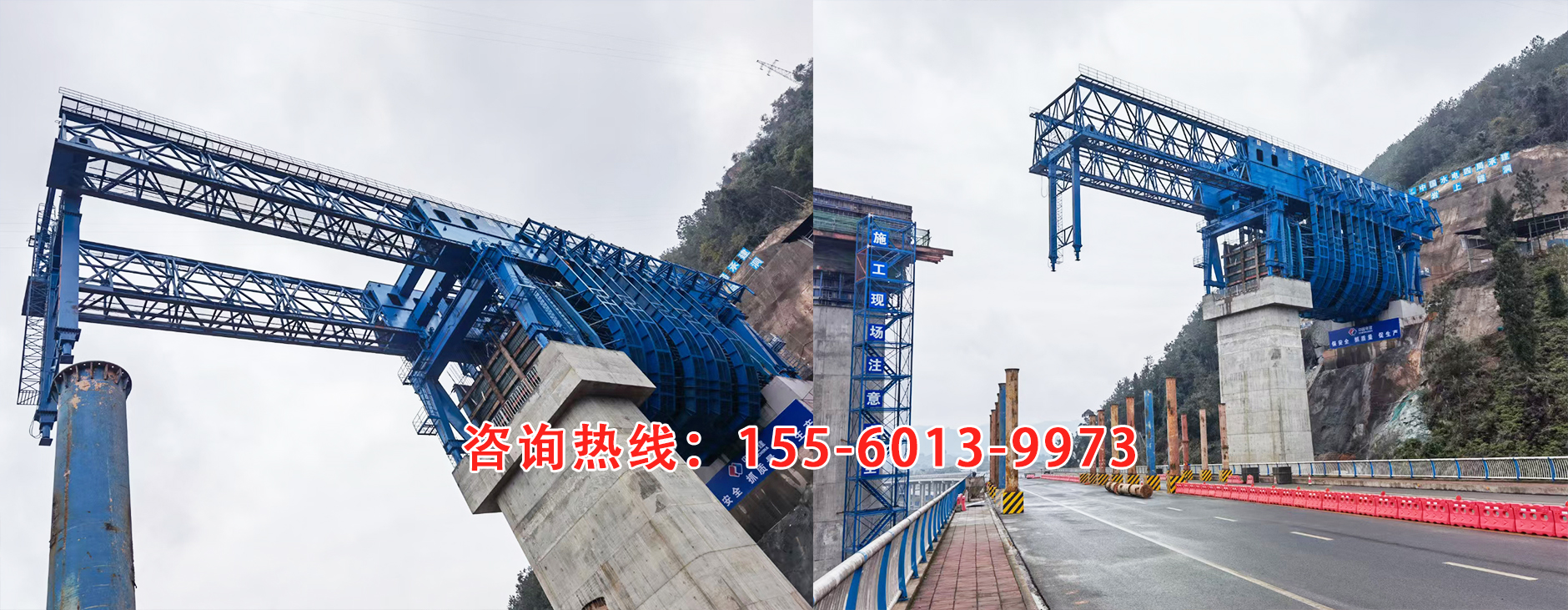

铁路隧道口“零距离”(架桥机机身未完全伸出隧道即完成架梁)或短距离架梁,是山区铁路、桥隧密集区段建设的核心难题。此类工况受隧道断面尺寸限制,架桥机拼装、过孔空间极度狭小,且梁体运输与架设需精准衔接桥隧接口,易发生梁体碰撞隧道衬砌、支腿布设不稳等风险。传统架桥设备与工艺难以适配,需构建“设备定制化改造-流程精细化优化-全周期安全管控”的全链条解决方案,实现隧桥衔接的精准高效架梁,为太焦高铁、杭黄高铁等同类项目提供技术支撑。

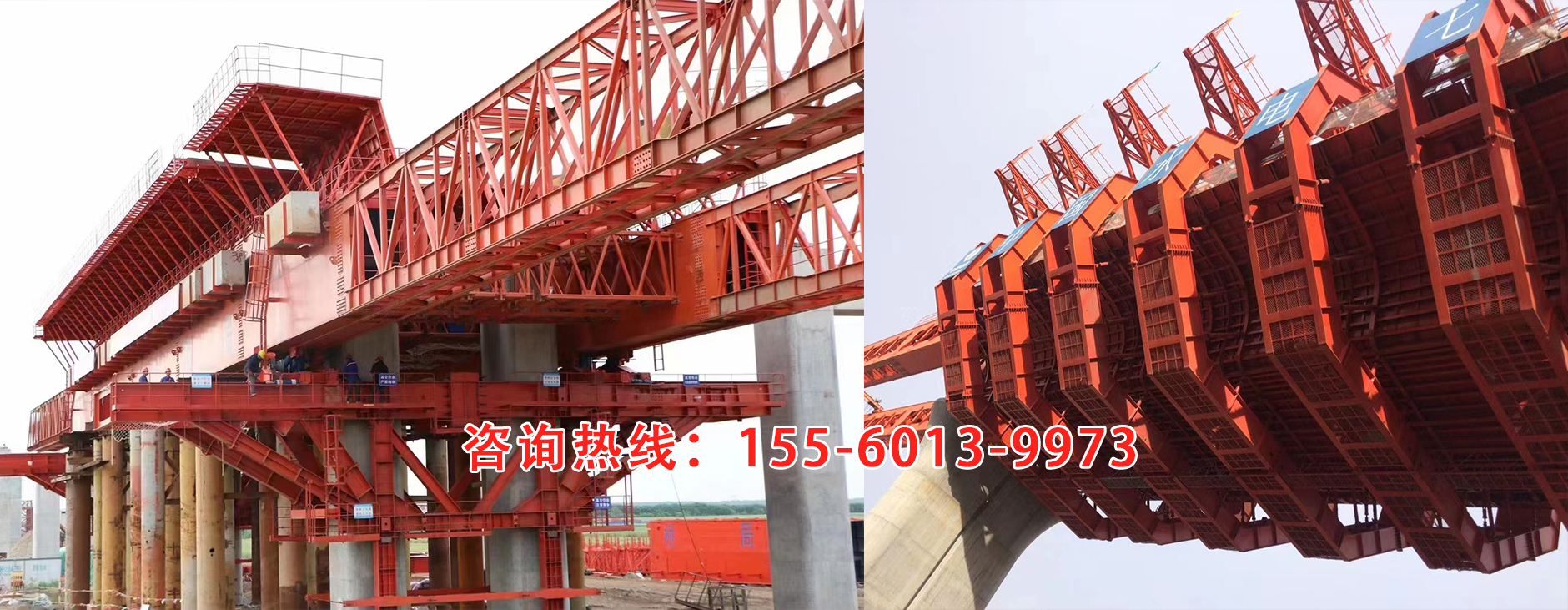

设备定制化改造是突破空间限制的核心前提,需针对性提升架桥机的“穿隧适配性”与“窄空间作业能力”。优先选用单主梁模块化架桥机,通过可折叠支腿设计破解隧道内拼装难题——将后支腿拆分为多部件,配备驱动油缸实现收缩折叠,穿越隧道时向主梁靠拢固定,出隧后反向展开并通过高强螺栓精准连接,大幅缩减设备占用空间。如杭黄高铁应用的国内首台单主梁900吨架桥机,通过该改造实现隧道内自主拼装,无需外部吊车辅助,工期较传统双主梁架桥机缩短60%以上。同时优化架桥机动力与传动系统,调整卷扬机位置、优化钢丝绳布置,降低设备穿越隧道的高度限制;配套研发窄体化运梁车,采用多轴线转向系统,适配隧道内狭小通道,确保重载梁体平稳运输。此外,加装激光测距传感器与姿态监测模块,实时规避梁体与隧道壁的碰撞风险。

施工流程精细化优化是提升架梁效率与精度的关键,需实现“隧道穿行-拼装-架梁”的无缝衔接。过孔与拼装环节,创新采用“隧道内驮运转过孔”工艺,架桥机与运梁车配合完成驮运穿越隧道,在隧道内直接完成驮运转位,无需额外场地即可开展架梁准备,太焦铁路西营隧道口架梁项目中,该工艺实现单孔梁架设全流程仅需9小时。运梁与喂梁环节,规划隧道内专属运梁轨迹,通过预埋导向标识确保运梁车精准对位;喂梁时采用架桥机天车与吊梁小车协同作业,将梁体平稳传递至架设工位,避免梁体摆动触碰隧道衬砌。落梁对位环节,引入预偏调整技术,结合隧道口线路线形精准计算预偏量,通过千斤顶同步微调实现梁体毫米级对位;针对隧道口地基薄弱问题,采用“钢板铺垫+局部注浆”加固工艺,确保架桥机支腿受力均匀,防止作业中发生沉降偏移。

全周期安全管控体系为零距架梁提供兜底保障,需贯穿“前期准备-施工过程-收尾验收”全环节。前期通过精准测量隧道断面与架桥机各工况尺寸,结合BIM建模模拟架设全流程,排查碰撞风险并优化方案;施工前开展1:1模拟试架,验证设备改造效果与流程可行性,补充加装安全锁定装置。施工过程中构建实时监测平台,整合梁体姿态、支腿受力、隧道围岩变形等多维度数据,参数异常时自动触发声光预警并联动紧急制动;实行“一机双人”监护制度,通过加密对讲机实现指挥、操作、监护人员的实时联动。应急保障方面,制定设备卡阻、梁体偏移等突发情况的处置预案,配备应急顶升设备、防滑楔块等物资;收尾阶段重点核查梁体对位精度与支腿基础沉降数据,确保架梁质量符合规范。该方案已在太焦铁路西营隧道口、杭黄高铁小西坞1号隧道口等项目成功应用,实现零距离架梁零安全事故,为桥隧密集型铁路建设提供了成熟技术范式。