新闻资讯

内蒙古赤峰单悬臂门式起重机厂家 单悬臂门式起重机在废料回收场的应用:适配特性与实操解析

单悬臂门式起重机凭借载荷覆盖广、环境适应性强的优势,成为废料回收场卸载、分类、堆垛与转运的核心设备,其配置需紧密匹配废料类型、场地分区及作业强度。依据起重机械安全规程及废料处理作业规范,这类设备需满足 “重载耐受 - 环境适配 - 安全高效” 的核心要求,目前已形成 “中小吨位服务分类堆存、中吨位适配重载转运” 的应用格局,各类配置依托场景特性形成明确边界。

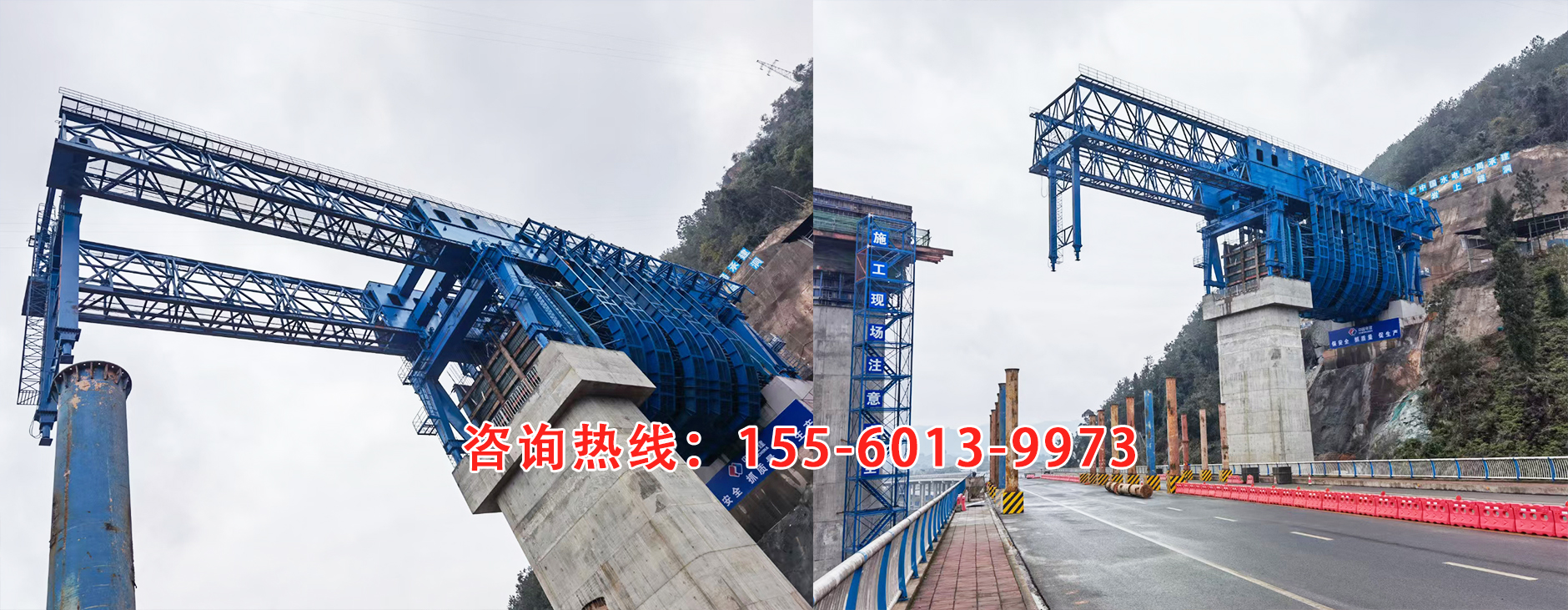

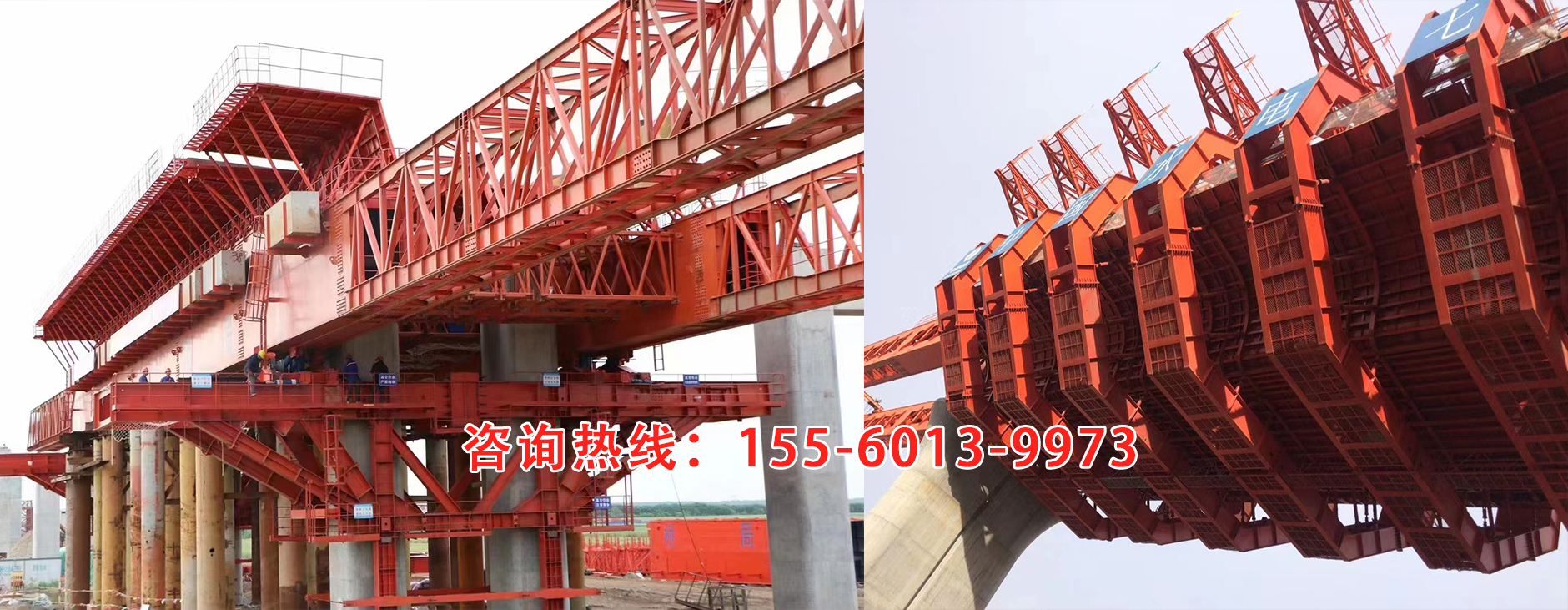

结构选型聚焦场地与废料适配,支腿与悬臂设计贴合回收场布局。小型综合废料回收场因分区密集、通道狭窄,优先选用 L 型支腿单悬臂机型。某城市再生资源回收中心的 10 吨级设备采用该结构,支腿高度控制在 6 米,适配露天与半封闭混合场地,12 米长悬臂可覆盖金属分拣区、塑料堆存区及小型运输车辆装卸平台,避免作业时与分拣传送带、废料打包机碰撞。大型工业废料回收场则需中吨位设备,某钢铁企业废料场的 30 吨级单悬臂门吊采用加宽 C 型支腿,轨距达 15 米,配合 18 米悬臂覆盖废钢堆垛区与集装箱卸料区,支腿间距预留重型转运车通行通道,实现 “卸料 - 分类 - 装车” 无缝衔接。设备吨位与悬臂长度需精准匹配废料体量,5-16 吨级设备适配日常零散废料处理,20-32 吨级设备则服务废钢、废设备等重型废料转运,悬臂长度通常按堆垛高度的 1.5 倍配置,确保顶层废料便捷抓取。

作业场景分化明确,设备配置与废料类型精准匹配。金属废料处理以电磁吸盘适配为主,某废钢回收场的 25 吨级设备配备直径 2.5 米电磁吸盘,通电后可一次性吸附 8 吨废钢,起升速度设为 10m/min,配合变频调速实现精准落料,适配钢铁厂废炉料的批量转运。散装非金属废料(如塑料、废纸)则依赖液压抓斗,某再生塑料回收场的 16 吨级设备搭载 6.3 立方米六瓣液压抓斗,抓斗闭合压力达 15MPa,可快速抓取松散废料并压实堆垛,作业效率较人工提升 30 倍以上。集装箱卸料场景需强化载荷与稳定性,30 吨级设备通过定制吊具实现废钢集装箱的倾斜卸料,吊具旋转角度可达 45°,配合双制动器确保卸料过程平稳可控。所有设备工作级别均达到 ISO M6-M7 标准,适配废料场高频次作业需求。

安全配置强化恶劣环境适应性,多重防护保障运营安全。粉尘密集区域的设备采用针对性防护:电气柜防护等级提升至 IP64,电机加装防尘罩,电缆卷筒采用密封式设计,防止金属碎屑与粉尘侵入引发故障。露天作业设备标配防风防滑系统,当风速达 15m/s 时,夹轨器自动夹紧轨道,锚定装置同步触发,配合设备配重优化,可抵御 8 级大风侵袭。腐蚀防护贯穿设备全结构,金属部件喷涂重防腐涂层,关键连接点采用镀锌处理,在含酸碱废液的工业废料场中,设备使用寿命可延长至 8 年以上。作业安全方面,标配双制动器与高精度起重量限制器,当载荷超过额定值 10% 时立即切断起升回路并报警,运行机构加装激光防撞传感器,与堆垛或设备距离小于 1.5 米时自动减速。

操作与维护流程贴合回收场作业节奏,实现高效协同。高频作业场景采用 “驾驶室操作 + 地面指挥” 模式,司机通过闭式司机室的密封玻璃窗观察作业区域,避免粉尘与异味影响,地面人员通过对讲机传递堆垛与装车指令,配合废料分类计划实现精准作业。日常维护利用作业间隙开展:每日检查电磁吸盘吸力与抓斗闭合密封性,每周清洁电气柜防尘网与传感器探头,每月校准载荷限制器与抓斗液压系统压力,每季度检查防腐涂层完整性与防风装置灵活性。某钢铁废料场通过 “班后集中维保、班前快速点检” 制度,将设备故障停机率控制在每月 0.2 次以内,未发生因设备问题导致的回收延误。

从应用现状看,10-20 吨级 L 型支腿设备在中小型回收场占比超 80%,25-32 吨级 C 型支腿设备在工业废料回收场景应用率达 90%。这类设备以 “废料适配 - 环境耐受 - 安全高效” 为核心逻辑,成为废料回收场实现资源化处理的关键枢纽。