新闻资讯

内蒙古乌海单悬臂门式起重机厂家 单悬臂门式起重机在造船工序中的角色:分段组装与舾装吊装实操解析

单悬臂门式起重机凭借作业精准度高、空间适配性强的优势,成为船体分段组装与舾装件吊装工序的核心设备,其配置需紧密匹配船体构件重量、船台布局及装配精度要求。依据《起重机安全使用基本要求》及船舶建造施工规范,这类设备需满足 “载荷适配 - 对位精准 - 安全可控” 的核心要求,目前已形成 “中吨位服务分段组装、中小吨位适配舾装吊装” 的应用格局,各类配置依托造船工序特性形成明确边界。

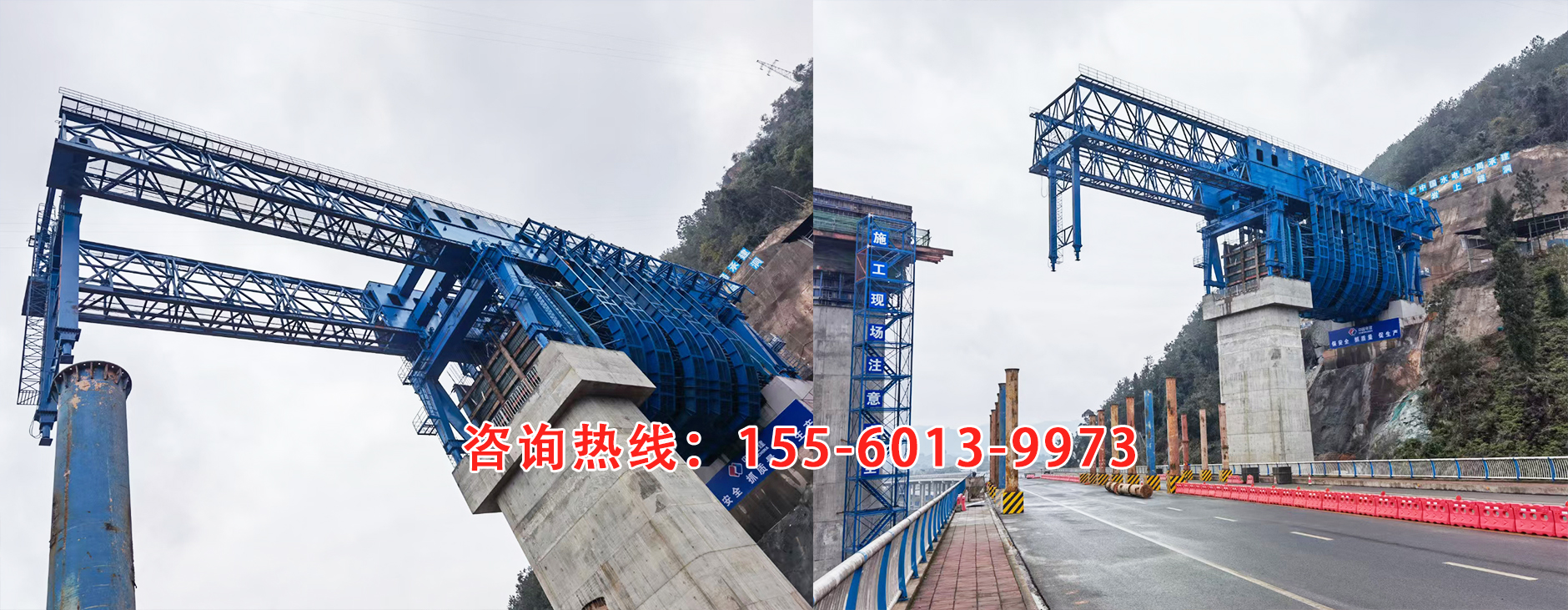

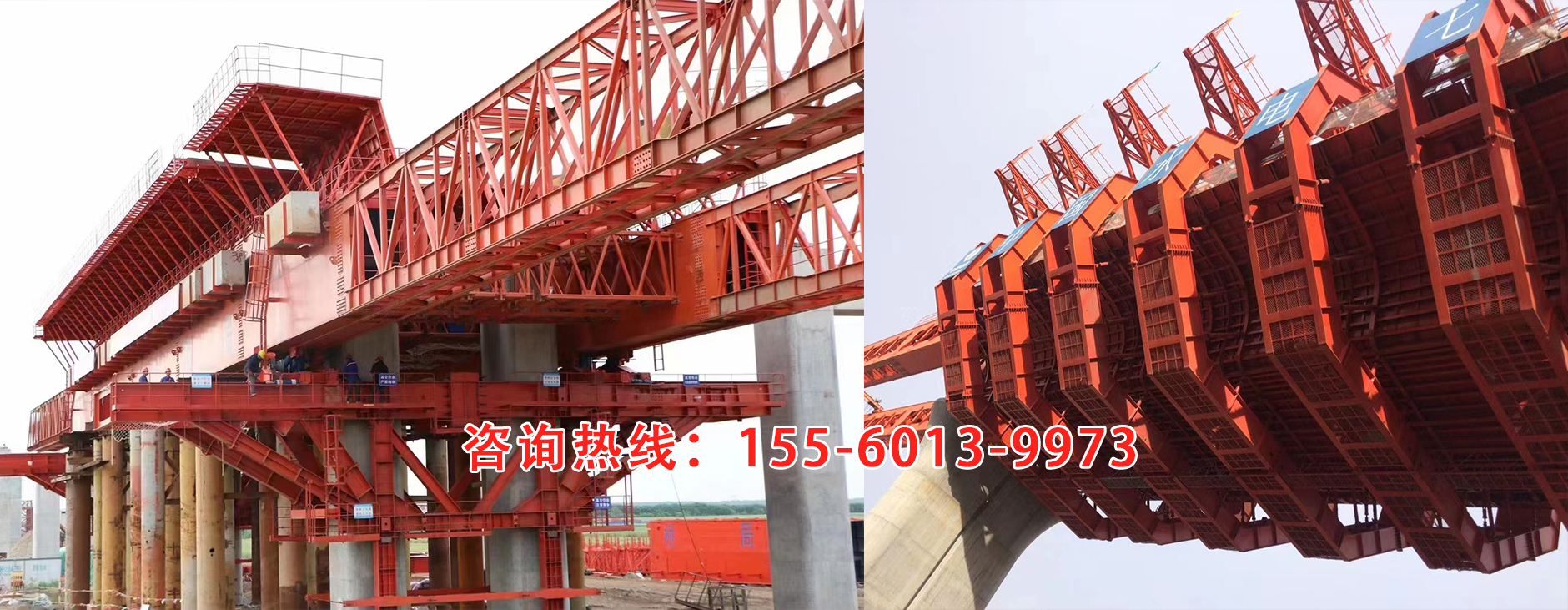

结构选型聚焦造船场地适配,支腿与悬臂设计贴合作业布局。船体分段组装常因船台空间受限、需跨越胎架区域,优先选用 C 型支腿单悬臂机型。江苏海州湾船业的 100 吨级设备采用该结构,轨距 22 米配合 9 米双悬臂,起升高度达 28 米,可覆盖 100 米以下船体分段的装焊平台与翻身区域,支腿间距预留分段转运轨道,避免作业时与胎架、焊接设备碰撞。舾装作业区则多用 L 型支腿中小吨位设备,某中小型船厂的 32 吨级门吊,支腿高度控制在 12 米,8 米长悬臂可灵活伸入船体舱室开口上方,适配甲板舾装件的精准吊装需求。

工序角色分化明确,设备功能与造船需求精准匹配。船体分段组装中,中吨位设备承担 “构件集配 - 分段成型 - 空中翻身” 三重角色。海州湾船业的 100 吨级门吊配备四钩起重系统(1 个 50 吨主钩、两个 25 吨副钩及 1 个 10 吨葫芦),主钩吊运 50 多吨的船体分段至胎架,副钩配合实现分段 90° 翻身,葫芦则转运小型加强筋构件,单台设备即可完成分段组装全流程。大型分段合拢时,设备需配合激光定位系统,江南造船的单悬臂门吊通过多钩抬吊技术,将分段对位误差控制在 2 毫米以内,满足总装合拢精度要求。

舾装件吊装中,设备按载荷特性细分功能。轻小型舾装件(如阀门、管路支架)吊装多采用 10-20 吨级设备,配备电动葫芦与可旋转吊具,起升速度设为 15m/min,适配舱室内密集布局的精准安放。重型舾装件(如主机基座、大型舱口盖)则需 25-50 吨级设备,某船厂的 40 吨级门吊采用定制平衡吊梁,可吊装不规则形状的主机部件,起升机构低速档控制在 1m/min,避免碰撞船体结构。

安全配置强化造船场景特殊性,多重防护保障作业安全。焊接作业密集区域的设备,悬臂下方加装防火花防护罩,电气柜采用 IP65 级密封设计,防止焊渣引燃电缆或侵入元件。盐雾环境下,金属结构喷涂重防腐涂层,电缆选用抗腐蚀橡套材质,降低海洋气候对设备的侵蚀影响。作业安全方面,标配起重量限制器与激光防撞传感器,当载荷超额定值 10% 或与船体距离小于 1 米时,设备立即减速并报警,同时配备紧急停止开关,确保突发情况可快速制动。

操作与维护流程贴合造船节拍,实现高效协同。分段组装采用 “地面遥控 + 现场指挥” 模式,操作员通过遥控器控制吊具动作,指挥人员依据焊接进度传递信号,确保分段对位与焊接作业无缝衔接。日常维护利用分段转运间隙开展:每日检查吊具挂钩与钢丝绳磨损情况,每周校准限位装置与定位系统,每月测试制动系统有效性。海州湾船业通过 “班后维保、班前点检” 制度,将设备故障停机率控制在每月 0.3 次以内,未影响造船工期。

从应用现状看,30-100 吨级 C 型支腿设备在分段组装工序占比超 75%,20-32 吨级 L 型支腿设备在舾装作业中应用率达 80%。这类设备以 “工序适配 - 精准高效 - 安全可靠” 为核心逻辑,成为连接船体制造各环节的关键枢纽。